Kỹ thuật thiết kế ngược: Giảm chi phí sản xuất

Dự án siêu xe Ba Lan đầu tiên, Arrinera Hussarya, ngay từ đầu, đã khơi dậy những cảm xúc mạnh mẽ và hy vọng rằng ngành công nghiệp ô tô Ba Lan sẽ trở lại thời kỳ huy hoàng trước đây. Việc sản xuất các nguyên mẫu hcùng lúc và phải đạt được trình độ của một chiếc xe thể thao đòi hỏi sự chính xác và độ bền.

Không giống như hầu hết các dự án ô tô Ba Lan đương đại, Arrinera Hussarya được xây dựng từ đầu. Tất cả các bộ phận của thân xe, động cơ và nội thất, mặc dù thực tế là chúng thường sử dụng các công nghệ đã được chứng minh, được thiết kế lại để không chỉ đáp ứng tất cả các yêu cầu mà còn thể hiện tính thẩm mỹ xứng đáng với siêu xe.

Kỹ thuật thiết kế ngược giảm chi phí sản xuất

Thiết kế lại siêu xe không chỉ là một quá trình rất tốn thời gian mà còn là một quá trình cực kỳ tốn kém. Các kỹ sư Arrinera từ lâu đã tìm kiếm các cách để tăng tốc phát triển và giảm chi phí. Cuối cùng họ quyết định sử dụng kỹ thuật thiết kế ngược, đó là quá trình tái cấu trúc tài liệu kỹ thuật của một yếu tố hiện có để thiết kế lại nó.

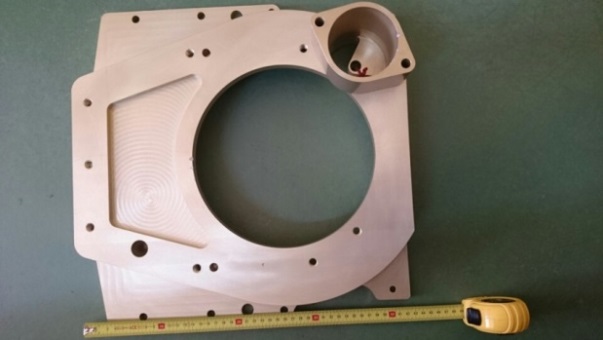

Bằng cách triển khai máy quét 3D SMARTTECH chuyên nghiệp, các kỹ sư làm việc với siêu xe đã có được khả năng nhanh chóng có được thông tin toàn diện về hình học của các bộ phận xe hơi. Một ví dụ tuyệt vời về khả năng của công nghệ quét 3D là quá trình thiết kế và sản xuất vỏ ly hợp.

MICRON3D ánh sáng xanh lá cây.

Không có gì bí mật rằng một chiếc ly hợp thể thao phải chịu áp lực hoàn toàn khác so với một chiếc ly hợp bình thường làm việc trong một chiếc xe tiêu chuẩn. Một mô-men xoắn 810 Nm yêu cầu sử dụng không chỉ một thiết kế ly hợp đáng tin cậy mà còn nhẹ. Máy quét 3D cho phép lấy tài liệu kỹ thuật của nhà ở đã có mặt trên thị trường và thiết kế lại nó trong phần mềm CAD để thay đổi cho phù hợp với cấu trúc của xe.

Một máy quét 3D MICRON3D màu xanh lá cây với máy dò 10 megapixel đã được sử dụng để đo chính xác. Công nghệ dựa trên ánh sáng LED màu xanh lá cây cho phép các phép đo đạt được kết quả tốt hơn 30% so với khi sử dụng máy quét 3D với ánh sáng trắng. Với hướng nhìn 800 x 600 mm, máy quét 3D thu được một đám mây điểm thể hiện hình dạng được quét với độ chính xác 0,084 mm.

Trong thực tế, điều đó có nghĩa là với một phép đo duy nhất, bạn có thể quét một diện tích bằng 80 x 60 cm. Không giống như các giải pháp khác hiện có trên thị trường, máy quét 3D SMARTTECH được hiệu chỉnh vĩnh viễn với một khối lượng đo. Giải pháp này đảm bảo rằng người dùng có thể thiết lập để làm việc mà không cần hiệu chỉnh thiết bị. Nó không chỉ tiết kiệm thời gian mà còn loại bỏ vấn đề hiệu chuẩn ảnh hưởng đến độ chính xác.

MICRON3D xanh lá cây cũng được chứng nhận về mặt đo lường theo tiêu chuẩn VDI / VDE 2634 của Đức mang lại cho Arrinera sự tự tin rằng lỗi đo không vượt quá các giá trị được đưa ra trong chứng nhận độ chính xác của thiết bị.

Kết quả đo vỏ ly hợp.

Máy quét 3D là thiết bị đo lường

Phép đo được thực hiện bởi máy quét 3D SMARTTECH dựa trên hình chiếu của các mẫu trên bề mặt đo. Các mẫu biến dạng tùy thuộc vào độ cong và được ghi lại bằng máy dò tích hợp trong đầu đo. Thiết bị chỉ đo các bề mặt mà máy dò nhìn thấy được. Để có được thông tin toàn diện về mô hình từ mọi góc độ, đối tượng cần được quét bằng cách sử dụng một bàn quay. Khả năng tải của đế quay là hơn 300 kg trong khi đường kính của nó là 50 cm, đủ để thực hiện đo hoàn chỉnh hầu hết các bộ phận của xe.

Hình ảnh từ máy dò sau đó được chuyển đổi thành đám mây điểm nhờ một thuật toán phần mềm đặc biệt. Mỗi điểm chứa thông tin về mô hình được mô tả trong tọa độ X, Y, Z, sau khi xử lý hậu kỳ có thể được sử dụng để kiểm soát chất lượng hoặc – như trong trường hợp Arrinera – để thiết kế lại và nghiền mô hình trên máy CNC.

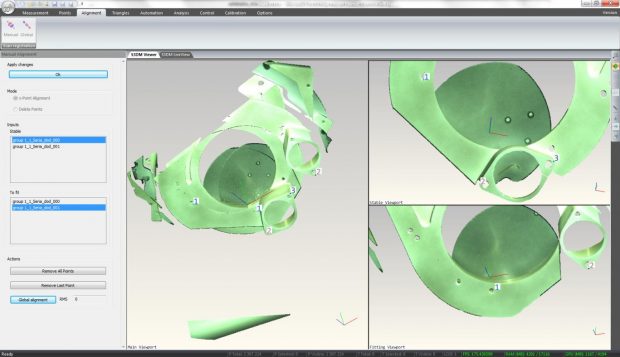

Sắp xếp các phép đo bằng phương pháp ba điểm.

Tùy thuộc vào độ phân giải, đám mây điểm từ một phép đo duy nhất có thể bao gồm 5 hoặc 10 triệu điểm cho độ phân giải tương ứng là 5 hoặc 10 megapixel. Số lượng megapixel ảnh hưởng đến mức độ chi tiết thu được từ một đối tượng nhất định. Trong trường hợp của Arrinera, một máy quét 3D với máy dò 10 megapixel đã được sử dụng do cần phải tái tạo chính xác các cạnh của vật thể đo được.

Vỏ ly hợp được quét từ hai phía, cho phép thu được hai đám mây điểm. Đối với mỗi đám mây điểm có sáu phép đo riêng lẻ. Sử dụng một bàn quay được tích hợp với máy quét 3D, các phép đo riêng lẻ được căn chỉnh sơ bộ. Một tùy chọn thay thế bao gồm sử dụng các dấu định vị.

Lưới tam giác và mô hình CAD được tạo trên cơ sở của nó.

Sắp xếp các đám mây điểm trong phần mềm

Sau quá trình quét, có thể chuyển đổi đám mây điểm thành lưới tam giác trong phần mềm SMARTTECH3Dmeasure. Phần mềm được cung cấp với mọi máy quét 3D SMARTTECH. Trước khi chuyển đổi, trước tiên chúng ta cần căn chỉnh kết quả đo.

Bệ xe.

Để căn chỉnh, chúng tôi đã sử dụng phương pháp ba điểm, trong đó chúng tôi đã chọn ba điểm chung cho cả hai đám mây điểm. Dựa trên điều này, phần mềm sẽ tự động xác định vị trí của các kết quả với nhau. Mục tiêu là để có được một đám mây điểm hoàn toàn đại diện cho đối tượng được quét. Việc sử dụng một giai đoạn quay đơn giản hóa đáng kể hoạt động của sự liên kết các kết quả vì nó chia thành hai nhóm điểm đại diện cho mỗi bên.

Trước khi chuyển đổi đám mây điểm thành lưới tam giác, chúng ta cần sử dụng chức năng alignment Liên kết toàn cầu, dựa trên vị trí của các điểm sẽ căn chỉnh chính xác tất cả các đám mây điểm với nhau. Ở giai đoạn này, chúng tôi cũng phải loại bỏ sự chồng chéo, đó là các khu vực chồng chéo của các phép đo khác nhau.

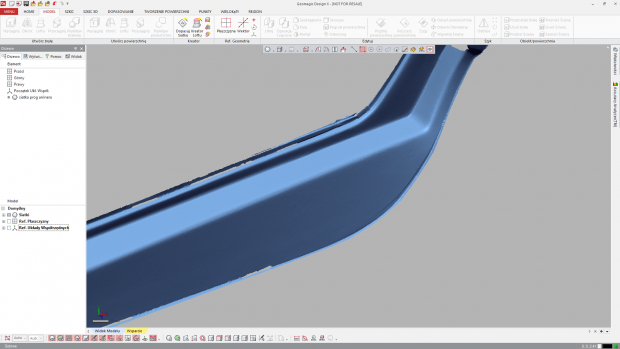

Bệ xe ở dạng lưới tam giác.

Sau các hoạt động này, đám mây điểm sau đó được chuyển thành lưới tam giác. Đối với Arrinera, định dạng STL đã được chọn, đây là định dạng phổ biến nhất cho lưới tam giác vì khả năng tương thích với máy in 3D và máy phay. Lưới tam giác cũng có thể được sử dụng làm cơ sở cho mô hình CAD. Arrinera đã thực hiện và điều chỉnh mô hình CAD và sau đó gửi nó đến phần mềm vận hành máy CNC. Việc quét 3D không chỉ làm giảm chi phí cho ngân sách của công ty mà còn cho phép sản xuất một bộ phận chuyên dụng.

Quét các đối tượng lớn bằng các Dấu định vị

Việc quét 3D trên một bàn quay trong phòng thí nghiệm đo lường không phải lúc nào cũng có thể do kích thước của vật thể. Trong tình huống như vậy, bạn có thể thực hiện các phép đo trên dây chuyền sản xuất nhờ phương pháp thay thế bằng cách sử dụng các dấu định vị. Ví dụ thứ hai nói về phương pháp này. Trong quá trình sản xuất bản sao đầu tiên, thường xảy ra trường hợp, mặc dù quá trình thiết kế dài hạn, không phải tất cả các bộ phận đều giống hệt như dự kiến ban đầu.

Các kỹ sư Arrinera đã phải đối mặt với vấn đề đó. Bệ cửa bên trái của xe đã được điều chỉnh để tối ưu hóa cấu trúc. Để duy trì tính đối xứng của chiếc xe, bệ cửa từ phía bên kia phải được chế tạo theo hình dạng giống hệt nhau. Các phương pháp đo thông thường được Arrinera sử dụng đã không cho phép nó có được hình dạng đầy đủ và đó là lý do tại sao quyết định rằng công nghệ SMARTTECH 3D sẽ được sử dụng.

Các bộ phận được in 3D bởi OMNI3D.

Việc sử dụng MICRON3D màu xanh trong xưởng là có thể nhờ vào vỏ làm bằng sợi carbon. Việc bảo vệ nội thất quý giá được cung cấp bởi bộ lọc lớp F7. Vỏ bền không chỉ đảm bảo độ tin cậy mà còn ổn định và chất lượng đo lường cao. Ngoài ra, hệ thống giảm xóc bên trong triệt tiêu các rung động có thể ảnh hưởng đến độ chính xác của kết quả.

Dữ liệu hình học của ngưỡng cửa hiện tại được thu thập trực tiếp từ nguyên mẫu vật lý. Arrinera Hussarya đứng trên bục và lối vào bệ cửa bị cản trở bởi cửa xe. Vì kích thước của ngưỡng cửa lớn hơn nhiều so với trường nhìn của máy quét 3D, nên cần phải sử dụng chức năng quét rất hữu ích với các điểm đánh dấu định vị.

Phương pháp đo sử dụng các điểm đánh dấu phụ thuộc vào việc gắn các dấu định vị đặc biệt trên đối tượng được quét. Phần mềm SMARTTECH3Dmeasure vận hành máy quét 3D tìm thấy năm điểm đánh dấu định vị phổ biến giữa hai phép đo riêng lẻ và sau đó căn chỉnh chúng. Người vận hành máy quét 3D có một cái nhìn đầy đủ về công việc của mình và có thể dễ dàng thêm các bản quét của các phần còn lại của cửa. Góc nhọn giữa máy chiếu và máy dò cho phép chúng tôi – mặc dù các ràng buộc thủ công rườm rà – để có được một lượng lớn dữ liệu về mô hình.

Kết quả của quét 3D với các điểm đánh dấu định vị là một điểm đám mây được căn chỉnh sơ bộ. Việc xử lý hậu kỳ tiếp theo trong SMARTTECH3Dsoftware được thực hiện tương tự mọi lúc vì thiết kế trực quan và khả năng tự động hóa các hoạt động riêng lẻ. Trong trường hợp này, cũng cần phải tạo một mô hình CAD tham chiếu trong Geomagic Design X, được Arrinera sử dụng. Mô hình này tương thích với các phần mềm phân lớp và uốn tạo ra các bộ phận cần thiết.

Có một mô hình CAD của một yếu tố nhất định cho phép sử dụng công nghệ in 3D để tạo mẫu nhanh. Arrinera đã chọn giải pháp từ một công ty OMNI3D có trụ sở tại Poznan, với sản phẩm chủ lực Factory 2.0 Production System tạo ra các bản in 3D khổ lớn trong công nghệ FFF (công nghệ in3d đắp lớp).

Thiết bị đã được sử dụng để tạo mẫu nhanh. Quá trình thiết kế đòi hỏi phải cải tiến liên tục các thành phần và do đó sản xuất không chỉ một mà một vài nguyên mẫu của bất kỳ bộ phận nào. Làm điều đó với các phương pháp truyền thống tiêu tốn rất nhiều thời gian và chi phí sản xuất.

OMNI3D được in cho các bộ phận Arrinera như vỏ gương và cửa theo tỷ lệ 1: 1. Nó cho phép nhà sản xuất siêu xe không chỉ tạo mẫu nhanh mà còn sử dụng các bộ phận được chế tạo bằng nhựa ABS. Nhờ sử dụng máy in 3D, Arrinera đã có thể giảm trọng lượng của các bộ phận, điều đặc biệt quan trọng trong siêu xe trong đó trọng lượng là một trong những thành phần quan trọng khi quyết định .

Thiết kế và chế tạo chiếc xe đua đầu tiên không chỉ là một kỹ thuật mà còn là một thách thức tài chính. Các công nghệ 3D cung cấp cả sự tiết kiệm về chi phí cũng như độ chính xác cần thiết trong quá trình thu thập dữ liệu, tạo mẫu và điều chỉnh sản xuất. Arrinera, nhờ sử dụng các công nghệ 3D, đã có thể đẩy nhanh đáng kể quá trình tạo mẫu và giảm thời gian cần thiết cho sản xuất của họ.