Các vấn đề cần lưu ý với Dụng cụ cắt của máy khắc gỗ

Dao cụ, đáng ngạc nhiên, thường là khía cạnh ít được hiểu nhất của thiết bị CnC. cho rằng đó là một yếu tố sẽ ảnh hưởng nhiều nhất đến chất lượng cắt và tốc độ cắt, người vận hành nên dành nhiều thời gian hơn để tìm hiểu về chủ đề này.

Dụng cụ cắt thường có ba loại vật liệu khác nhau; thép tốc độ cao, các bít và kim cương.

Thép tốc độ cao (HSS)

HSS là vật liệu bén nhất trong ba vật liệu và ít tốn kém nhất, tuy nhiên, nó chạy nhanh nhất và chỉ nên được sử dụng trên các vật liệu không gây mài mòn. Đòi hỏi phải thay đổi thường xuyên và làm bén nó và vì lý do đó, nó được sử dụng chủ yếu trong trường hợp người vận hành sẽ cần phải cắt một biên dạng tùy chỉnh trong nhà cho một công việc đặc biệt.

Thép cacbit

Các dao cụ cacbit có các dạng khác nhau: mũi cacbit , insert và các khối cacbit. Hãy nhớ rằng không phải tất cả các loại cacbit đều giống như cấu trúc tinh thể khác nhau rất nhiều giữa các nhà sản xuất các dao cụ này. kết quả là, các dao cụ này phản ứng khác nhau với nhiệt, rung, va đập và tải khi cắt. nói chung, các dao cụ cacbit chung chi phí thấp sẽ hao mòn nhanh và cắt nhanh thì dùng các nhãn hiệu có giá cao hơn.

Tinh thể cacbit silic được nhúng trong chất kết dính coban để tạo thành dao cụ. Khi dụng cụ được nung nóng, chất kết dính coban mất khả năng giữ các tinh thể cacbit và nó trở nên xỉn màu. đồng thời, không gian rỗng còn lại của cacbit bị thiếu sẽ lấp đầy các tạp chất từ vật liệu bị cắt, khuếch đại quá trình xỉn màu.

Dụng cụ cacbit rắn (trái) và kim cương (phải)

Dao kim cương

Danh mục dụng cụ này đã giảm giá trong vài năm qua. khả năng chống mài mòn đáng chú ý của nó làm cho nó lý tưởng để cắt các vật liệu như tấm phủ laminate hoặc Mdf. một số nghiên cứu cho thấy tuổi thọ của nó sẽ tồn tại lâu hơn cacbit tới 100 lần. Dao mũi kim cương dễ bị mẻ hoặc nứt nếu chúng đâm vào phần kim loại trên ván ( như đinh, vít) hoặc vị trí quá cứng. một số nhà sản xuất sử dụng các dao cụ kim cương để cắt thô các vật liệu mài mòn và sau đó chuyển sang sử dụng cacbit hoặc insert để hoàn thiện công việc.

Hình học dao

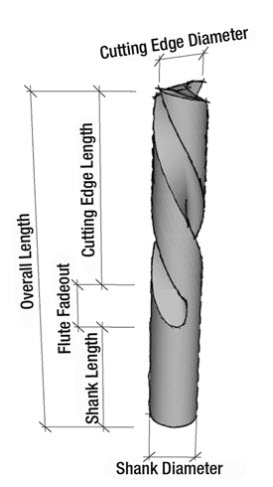

Thân

thân là một phần của dao cụ được giữ bởi đầu gắn dao. Nó là một phần của dao cụ không tham gia gia công. Thân phải được giữ không bị nhiễm bẩn, oxy hóa và trầy xước.

Đường kính cắt

Đây là đường kính hoặc chiều rộng của vết cắt mà dao cụ sẽ tạo ra.

Chiều dài cắt

Đây là độ sâu cắt hiệu quả của dụng cụ hoặc độ sâu của dao có thể cắt vào vật liệu.

Rảnh xoắn, me

Đây là một phần của dao cụ làm tăng vật liệu cắt. số lượng me trên dao rất quan trọng trong việc xác định lực tải của phoi gây ra.

Biên dạng dao

Có nhiều biên dạng của các dao cụ trong máy khắc gỗ. những cái chính cần xem xét là xoắn ốc ngược và xuôi, thô cứng hơn, hoàn thiện, xoắn thấp và các dao cụ cắt thẳng. tất cả đều có sự kết hợp của một đến bốn me.

Xoắn ốc ngược lên sẽ làm cho phoi bay lên khỏi vết cắt. Điều này tốt khi thực hiện cắt không thông hoặc khi khoan thẳng xuống. tuy nhiên hình dạng dao cụ này thúc đẩy nâng và có xu hướng xé rách cạnh trên của vật liệu bị cắt.

Các dao cụ xoắn ốc cắt giảm sẽ đẩy phoi xuống dưới để cắt có xu hướng cải thiện việc giữ một phần nhưng có thể gây ra tắc nghẽn và quá nóng trong một số tình huống. dao cụ này cũng sẽ có xu hướng xé rìa cạnh dưới của vật liệu bị cắt.

Cả hai dao cụ xoắn ốc upcut và downcut đi kèm với một phần thô, bộ ngắt chip hoặc cạnh hoàn thiện.

Xoắn ốc nén là sự kết hợp của me upcut và downcut. dao cụ nén đẩy các chip ra khỏi các cạnh về phía tâm của vật liệu và được sử dụng khi cắt các tấm gỗ hai mặt hoặc khi hạn chế việc rách các cạnh của tấm

Các bit xoắn ốc xoắn thấp hoặc xoắn cao được sử dụng khi cắt các vật liệu mềm hơn như nhựa và xốp, khi vết hàn do nhiệt và thoát phôi là rất quan trọng.

Tải phoi

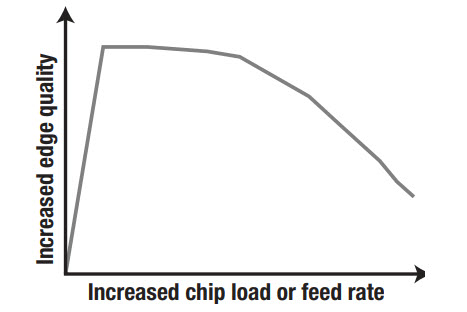

Tăng tải lên phoi hoặc tốc độ ăn dao

yếu tố quan trọng nhất để tăng tuổi thọ dao cụ là làm tiêu tan nhiệt được hấp thụ bởi dao cụ. cách nhanh nhất để làm điều này là bằng cách cắt nhiều vật liệu hơn là đi chậm . Phoi chiết nhiệt ra khỏi dao cụ nhiều hơn so với không khí. đồng thời, cọ xát dụng cụ vào vật liệu sẽ gây ra ma sát chuyển thành nhiệt.

Một yếu tố khác cần xem xét trong nhiệm vụ tăng tuổi thọ dao cụ là giữ cho dụng cụ, bộ kẹp và giá đỡ dao cụ sạch sẽ, không bị cặn hoặc ăn mòn do đó làm giảm rung động do các dao cụ không cân bằng gây ra.

Độ dày của vật liệu được loại bỏ bởi mỗi răng của dụng cụ được gọi là Tải phoi.

công thức tính tải phoi như sau:

Tải phoi = Tốc độ ăn dao / RPM / số me

Khi tải phoi tăng lên, tuổi thọ dao cụ tăng lên, đồng thời giảm thời gian gia công. Hơn nữa, một loạt các tải phoi sẽ tạo bề mặt cạnh tốt. Tốt nhất nên tham khảo biểu đồ tải phoi của nhà sản xuất để tìm số tốt nhất để sử dụng. Thường thì tải phoi thông thường nằm trong khoảng từ 0,003 “đến 0,03” hoặc 0,07 mm đến 0,7 mm.