Các loại máy CNC phổ biến nhất hiện nay

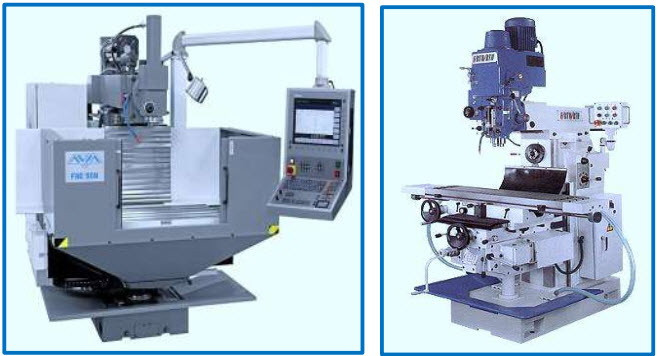

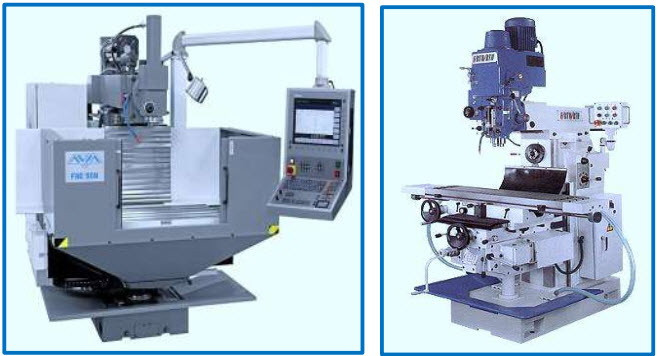

Máy phay CNC:

Phay là một quá trình gia công sử dụng dao cắt quay tròn để loại bỏ vật liệu khỏi phôi, theo hướng và góc với trục của dụng cụ. Nó bao gồm rất nhiều hoạt động và máy móc khác nhau, trên quy mô từ các bộ phận nhỏ đến các chu trình phay sản phẩm lớn, nặng. Đây là một trong những quy trình được sử dụng thường xuyên nhất trong các xưởng công nghiệp và máy móc hiện nay để gia công các bộ phận với kích thước và hình dạng chính xác.

Đối với gia công đơn giản có thể kiểm soát, ngàm kẹp thủy lực là đủ. Để phay trên tất cả các mặt, nên gia công hoàn chỉnh với càng ít lần gá đặt càng tốt. Đối với các chi tiết phay phức tạp, cũng có chế độ quay tự động tích hợp ( index, phân độ), đang được sản xuất hoặc chế tạo từ các hệ thống mô-đun có sẵn để cho phép gia công hoàn chỉnh mà không cần cải tạo. Các pallet đặt phôi, giúp đưa chi tiết mới vào, gá đặt ở ngoài vùng làm việc và sau đó tự động được đưa vào vị trí gia công bên phải, ngày càng được sử dụng.

Có hai loại máy phay CNC, một loại nằm ngang và loại kia là đứng, được phân loại trên cơ sở định vị của Động cơ trục chính. Máy phay CNC cũng có sẵn trong các kích cỡ khác nhau giúp chế tạo các bộ phận như thiết bị phay CNC 3, 4, và 5 trục. Trục lớn hơn có nghĩa là, các công ty có thể tạo ra kết quả tương đối nhanh hơn và tốt hơn. Bên cạnh việc thể hiện năng suất và sự hoàn hảo tốt hơn, các máy phay CNC còn cung cấp một loạt các lợi ích khác với các tính năng vượt trội của chúng. Dưới đây là danh sách 6 ưu điểm hàng đầu của Máy phay CNC.

Có một mức độ tiêu chuẩn hóa cao của đầu gá dao được sử dụng với máy phay CNC, và một số ít vẫn được dùng cho máy phay thủ công. Để giảm bớt việc tổ chức dao cụ trong sản xuất CNC, nhiều công ty sử dụng giải pháp quản lý dao cụ. Máy phay CNC hầu như luôn sử dụng bộ dao cụ SK (hoặc ISO), CAT, BT hoặc HSK. Bộ dao cụ SK là phổ biến nhất ở châu Âu, trong khi Bộ dao cụ CAT, đôi khi được gọi là V -Flange Tooling, là loại lâu đời nhất và có lẽ phổ biến nhất ở Hoa Kỳ.

Bộ dao cụ CAT được phát minh bởi Caterpillar, để chuẩn hóa dao cụ sử dụng trên máy móc của họ. Công cụ CAT có nhiều kích cỡ được chỉ định là CAT-30, CAT-40, CAT-50, v.v. Số này đề cập đến Hiệp hội Công nghệ Sản xuất (trước đây là Hiệp hội Nhà chế tạo Máy công cụ Quốc gia (NMTB)) Kích thước côn của đầu gắn dao cụ .

Đa số các tiêu chuẩn cũng có thể được áp dụng (ví dụ: Morse, Jarno, Brown & Sharpe, Van Norman và các đầu gá dao gia công cụ thể ít phổ biến khác). Tuy nhiên, hai tiêu chuẩn đã được sử dụng đặc biệt rộng rãi là Morse # 2 và R8, có sự phổ biến được thúc đẩy bởi sự phổ biến của các nhà máy được xây dựng bởi Bridgeport Machines của Bridgeport, Connecticut. Những nhà máy này chiếm lĩnh thị trường trong một thời gian dài, thời gian “Bridgeport” gần như đồng nghĩa với “máy phay thủ công”.

Các trung tâm gia công này sử dụng điều khiển máy tính để cắt các vật liệu khác nhau.

Họ có thể dịch các chương trình bao gồm số lượng và chữ cái cụ thể để di chuyển trục chính đến các vị trí và độ sâu khác nhau.

Máy tiện CNC và Trung tâm tiện:

Thiết kế của máy tiện CNC khác nhau với các nhà sản xuất khác nhau, nhưng tất cả chúng đều có một số yếu tố chung. Đài dao kẹp các giá đỡ dụng cụ và lập chỉ mục cho chúng khi cần, trục xoay giữ phôi và có các rãnh cho phép đài dao di chuyển đồng thời theo nhiều trục. Với sự tăng trưởng nhanh chóng trong ngành này,các nhà sản xuất máy tiện CNC khác nhau sử dụng các giao diện người dùng khác nhau, điều này đôi khi gây khó khăn cho người vận hành vì họ phải làm quen với các kiểu lập trình và sử dụng khác nhau.

Máy tiện CNC có thể thực hiện các thao tác cắt nhanh, chính xác bằng các dao cụ được chỉ định chính xác và với các chương trình phức tạp. Thông thường, chúng không thể được cắt trên máy tiện thủ công. Thường bao gồm 12 giá đỡ dụng cụ và bơm làm mát để giảm hao mòn dụng cụ. Thao tác cắt máy tiện đồng thời trên một bộ phận quay có khả năng thực hiện nhiều loại khác nhau. Các loại chính của trung tâm tiện CNC có thể được phân loại như sau:

a. Trung tâm máy tiện (X, Z, C);

b. Trung tâm tiện nhiều trục (X, Z, C, Y);

c. Trung tâm tiện đứng;

d. Trung tâm 2 đầu dao;

e. Trung tâm tiện nhiều trục;

f. Xử lý vật liệu tích hợp.

Một máy tiện kết hợp, thường được gọi là máy 3 trong 1, gồm các hoạt động khoan hoặc phay và khoan. Những máy này có một cột phay nhô lên trên giường máy tiện, và chúng sử dụng bàn di trượt và trượt trên bàn. Cái tên 3 trong 1 xuất phát từ ý tưởng có một máy tiện, máy phay và máy khoan bấm tất cả trong một dao cụ máy giá cả phải chăng. Chúng có thể được tìm thấy trong các doanh nghiệp nhỏ hơn, không định hướng máy móc, nơi phần nhỏ thỉnh thoảng phải được gia công.

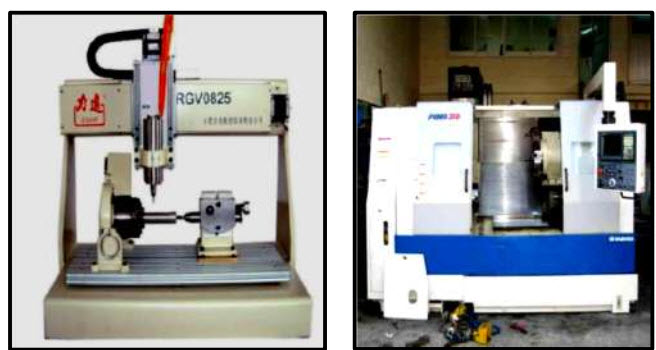

Máy mài CNC

Một máy mài thông dụng như máy mài dao được sử dụng để mài dao phay và các bit dao, với các dao cụ cắt khác. Nó là một máy cực kỳ linh hoạt được sử dụng để thực hiện một loạt các hoạt động mài: bề mặt, hình trụ hoặc hình dạng phức tạp. Các máy điều khiển số (CNC) đang ngày càng trở nên phổ biến do sự phức tạp liên quan đến quá trình. dao cụ CNC hiện đại và máy mài dao cắt tăng năng suất bằng cách thường cung cấp các tính năng như thay dao cụ tự động cũng như khả năng cung cấp nhiều bánh mài.

Mức độ tự động hóa cao, cũng như, đo lường và bù dao cụ trong máy tự động, cho phép kéo dài thời gian sản xuất tự đọng. Với cấu hình quy trình cẩn thận và dao cụ thích hợp , dung sai nhỏ hơn 5 micro (0,0002 “) có thể đạt được một cách nhất quán ngay cả trên các chi tiết phức tạp nhất.

Trong quá trình sử dụng bình thường, các cạnh cắt hoặc insert bị mòn . Các tính năng hình học của dụng cụ cắt có thể được đo tự động trong máy mài dao cụ CNC để đưa bề mặt cắt về điều kiện tối ưu. Một mô phỏng 3D của toàn bộ quá trình mài và phần hoàn thiện là có thể, và phát hiện bất kỳ va chạm cơ học tiềm năng nào và tính toán thời gian sản xuất. Các tính năng như vậy cho phép các chi tiết được quản lý tốt, cũng như, quy trình sản xuất được tối ưu hóa, hoàn toàn bằng phần mềm.

Máy mài dao và dao cắt có thể được điều chỉnh để sản xuất các linh kiện máy chính xác và khi được sử dụng cho các mục đích này được gọi là Hệ thống mài CNC, được sử dụng rộng rãi để sản xuất các bộ phận cho ngành hàng không vũ trụ, y tế, ô tô và các ngành công nghiệp khác. Các vật liệu cực kỳ cứng và kỳ lạ thường không có vấn đề gì đối với các hệ thống mài ngày nay và các máy đa trục có khả năng tạo ra các hình học phức tạp.

Quá trình mài kim loại sử dụng một bánh mài tráng lớp phủ từ từ loại bỏ kim loại để tạo ra một bộ phận;

Chất lượng bề mặt, yêu cầu về kích thước và độ tròn: Một quy trình mài có thể đạt được 6Ra, giữ dưới dung sai kích thước 0,0002 .

Khoan CNC:

Khoan điều khiển số máy tính (CNC) thường được triển khai để sản xuất hàng loạt, tuy nhiên, có thể là các trung tâm gia công đa chức năng như phay và / hoặc tiện. Để có hiệu quả về chi phí, loại máy khoan CNC thích hợp cần được áp dụng cho bất kỳ hình dạng chi tiết gia công cụ thể nào. Đối với các mẫu lỗ có sự khác biệt lớn về kích thước và khối lượng lớn, một đầu là thích hợp nhất. Nếu các lỗ gần nhau và cần khoan số lượng , một đầu không có bánh răng có thể xác định vị trí các trục quay gần nhau để có thể hoàn thành mô hình lỗ trong một khoan.

Máy khoan bàn: Để khoan lỗ thông qua các chi tiết thô, như gỗ, nhựa và kim loại.

Máy khoan cần: Một phiên bản máy khoan lớn hơn đứng thẳng trên sàn. Là máy khoan bàn, nó có thể được sử dụng để khoan các khối vật liệu lớn hơn và tạo ra các lỗ lớn hơn.

Loại phoi được hình thành có thể là một chỉ số về khả năng gia công của vật liệu, với phoi dài có thể làm giảm khả năng gia công. Các lỗ khoan phải được đặt vuông góc với bề mặt phôi, khi có thể, để giảm thiểu xu hướng mũi khoan bị lệch, khiến cho lỗ bị đặt sai vị trí. Các loại khoan bao gồm:

Trung tâm đột;

Khoan tại chỗ (tức là khoan trung tâm);

Đối diện với điểm, đối diện với một khu vực nhất định trên vật đúc thô hoặc rèn

Hạn chế vị trí của mũi khoan bằng cách sử dụng mũi khoan có ống lót khoan.

Bề mặt hoàn thiện trong khoan có thể dao động từ 32 đến 500 microinch. Khoan tinh sẽ tạo ra các bề mặt gần 32 microinch, và gia công thô sẽ gần 500 microinch. Chất lỏng cắt thường được sử dụng để làm mát mũi khoan, tăng tuổi thọ dao cụ, tăng tốc độ và ăn dao, tăng độ hoàn thiện bề mặt và hỗ trợ trong việc đẩy phoi.

Chất lỏng thường để ngập phôi hoặc bằng cách phun sương. Khi quyết định sử dụng máy khoan nào, điều quan trọng là phải xem xét nhiệm vụ và đánh giá máy khoan nào sẽ thực hiện tốt nhất công việc.

Có nhiều kiểu mũi khoan khác nhau, mỗi kiểu phục vụ một mục đích khác nhau, như được mô tả dưới đây. Máy khoan đất có khả năng khoan nhiều hơn một đường kính. Mũi khoan thuổng được sử dụng để khoan kích thước lỗ lớn hơn. Khoan có thể lập chỉ mục là hữu ích trong việc quản lý chip.

Khoan nòng súng: Một loại hoạt động khoan khác được gọi là khoan súng, thường được sử dụng để khoan đường kính nhỏ hơn và lỗ sâu. Việc khoan súng sử dụng các bit tự định tâm, cho phép các lỗ chính xác sâu, tương tự như một mũi khoan xoắn, tuy nhiên, các bit được thiết kế với các miếng đệm trượt dọc theo bề mặt của lỗ giữ cho mũi khoan ở giữa. Khoan súng thường được thực hiện ở tốc độ cao và tốc độ nạp liệu thấp.

Trepanning: Thường được sử dụng để tạo các lỗ có đường kính lớn hơn (lên đến 915 mm (36,0 in)) khi mà một mũi khoan độc lập không khả thi hoặc không kinh tế. Trepanning loại bỏ đường kính mong muốn bằng cách cắt ra một khối trụ tương tự như hoạt động cắt beton. Trepanning được thực hiện trên các sản phẩm phẳng như tấm kim loại, đá granit (đá uốn), tấm hoặc các thành viên cấu trúc như dầm chữ I. Trepanning cũng có thể hữu ích khi tạo rãnh để chèn , chẳng hạn như vòng chữ O.

Microdrilling: Đề cập đến việc khoan các lỗ nhỏ hơn 0,5 mm (0,020 in). Khoan lỗ ở đường kính nhỏ này cho thấy nhiều vấn đề hơn do không thể sử dụng máy khoan được làm mát và tốc độ trục chính cao. Tốc độ trục chính cao vượt quá 10.000 RPM cũng yêu cầu sử dụng dao cụ cân bằng rs.

Máy Doa CNC:

Trong gia công, Doa là quá trình mở rộng một lỗ đã được khoan (hoặc đúc), bằng dao cụ cắt (hoặc đầu doa có chứa một số dao cụ như vậy), ví dụ như trong doa nòng súng hoặc một xi lanh động cơ. Doađược sử dụng để đạt được độ chính xác cao hơn của đường kính của lỗ, và có thể được sử dụng để cắt lỗ thon. Doa có thể được xem như là tiện mặt trong. Có nhiều loại Doa.

Lineboring: Thanh Doa có thể được hỗ trợ ở cả hai đầu (chỉ hoạt động nếu lỗ hiện có là lỗ thông) hoặc có thể được hỗ trợ ở một đầu (hoạt động cho cả lỗ thông qua lỗ kín).

Backboring: Quá trình tiếp cận qua một lỗ hiện có và sau đó Doa ở phía “phía sau” của phôi (so với đầu máy).

Hoạt động Doa trên phôi nhỏ có thể được thực hiện trên máy tiện trong khi phôi lớn hơn được gia công trên máy Doa dạng phay. Máy doa có kích thước từ 1 đến 4 mét (3 ft 3 in đến 13 ft 1 in), nhưng có thể lớn tới 20 m (66 ft). Yêu cầu công suất có thể lên tới 200 mã lực (150 mã lực). Làm mát các lỗ doa được thực hiện thông qua rãnh rỗng qua dao doa nơi chất làm mát có thể chảy tự do. Các đĩa hợp kim được dán trong thanh để chống rung và ổn định trong thời gian Doa. Các hệ thống điều khiển có thể dựa trên máy tính, cho phép tự động hóa và tăng tính nhất quán.

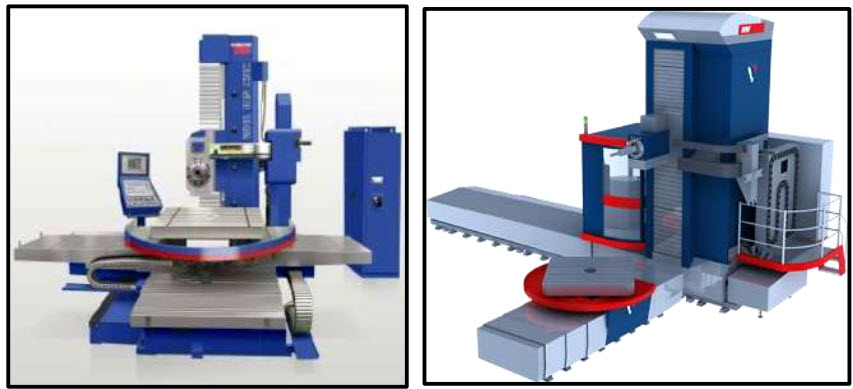

Trong các máy doaCNC, phép đo vị trí tại tọa độ X, Y, Z và W được thực hiện bởi một bộ mã hóa (tùy chọn X, Y và Z bằng phép đo tuyến tính). Định vị góc của trục chính trong trục C được điều khiển bằng cảm biến quay và bằng khớp nối vị trí lẫn nhau giữa trục chính và ăn dao cũng có thể truyền dẫn bằng ren. Đo vị trí B được điều khiển bằng cảm biến góc, được gắn chặt vào chốt cố định trong bảng. Tốc độ trục chính có thể được thay đổi liên tục trong toàn bộ phạm vi vòng quay làm việc. Máy doaCNC có rất nhiều kích cỡ và kiểu dáng, chẳng hạn như các ví dụ, được hiển thị bên dưới:

Máy doa phay CNC ngang đại diện cho công nghệ mới nhất và khái niệm về máy phay ngang loại doa hiện đang có trên thị trường toàn cầu. Đầu trục chính mạnh mẽ của nó bao gồm một cụm trượt di chuyển (trục Z) và trục chính di chuyển (W -axis). Cột máy thông qua chuyển động ngang (dọc theo X-axis) trong khi bàn quay di chuyển dọc (trục V / trục B).

Máy doa và phay ngang loại bàn CNC là loại máy mới, được chế tạo trên một hướng dẫn trượt. Khung của máy này được đặt trên một giá đỡ vững chắc và được gắn với bàn làm việc ở trục X.

Khung cố định. Chuyển động quỹ đạo W được thực hiện bằng cách thực hiện máy kiểu chéo đặc biệt, trong đó tấm của bàn quay được di chuyển dọc theo trục X và Z.

Lưu ý: Quá trình mở rộng một lỗ hiện có hoặc bề mặt hình trụ bên trong có thể được thực hiện trên máy tiện hoặc máy dao cụ được thiết kế riêng cho quy trình, chẳng hạn như máy khoan ngang.